Laserlõikustehnoloogia on täiustatud lõikeriist. Selle põhimõte on kasutada lõigatud materjali kiiritamiseks suure võimsusega ja suure tihedusega laserkiirt, kuumutada seda kõrge temperatuuriga aurustumistemperatuurini, moodustada auke ja seejärel liigutada laserkiirt lõikamise lõpuleviimiseks pidevalt. See lõikamismeetod on omamoodi termiline lõikamine. Laserlõikus on tõhus ja keskkonnasõbralik, hea lõikekvaliteedi ja suure kiirusega. See võib parandada lõikamise efektiivsust ja asendada järk-järgult traditsioonilise tööriista lõikamise meetodi.

Laserlõikamise protsessis on aga palju tegureid, mis mõjutavad lõigatava materjali valmimiskvaliteeti. Laserlõikusmasina lõikekvaliteeti mõjutavad tegurid hõlmavad lõikekiirust, fookusasendit, abigaasi, laseri väljundvõimsust ja tooriku omadusi.

1. Laseri väljundvõimsus

Thelaserlõikusmasingenereerib energiat pidevlaine väljund laserkiirest. Laseri võimsuse ja režiimi valik mõjutab lõikekvaliteeti. Praktilises töös reguleeritakse see tavaliselt suuremale võimsusele, et see vastaks paksemate materjalide lõikamise nõuetele. Sel ajal on olulisem kiire režiim (kiire energia jaotus ristlõikes). Suurest väiksema võimsuse korral saavutatakse fookuses suurem võimsustihedus ja parem lõikekvaliteet. Režiim ei ole ühtlane kogu laseri efektiivse tööea jooksul. Optiliste elementide seisukord, laseriga töötava gaasisegu peened muutused ja voolu kõikumised mõjutavad režiimimehhanismi.

2. Fookuse asendi reguleerimine

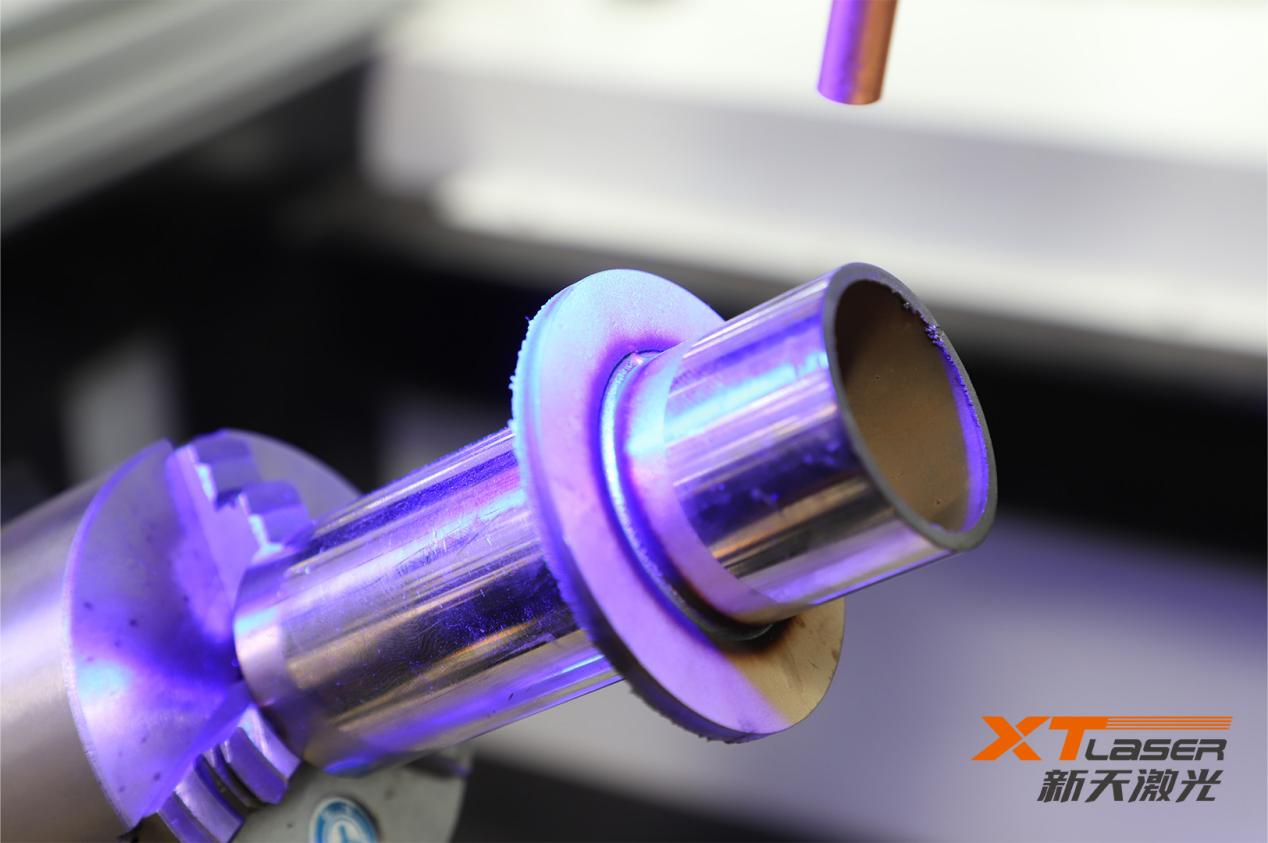

Fookuse ja tooriku pinna suhteline asend on lõikekvaliteedi tagamiseks eriti oluline. Enamasti on teravustamisasend lõikamisel ainult tooriku pinnal või veidi pinnast allpool. Stabiilse lõikekvaliteedi saavutamiseks on oluline tingimus kogu lõikamisprotsessi ajal tagada, et fookuse ja tooriku suhteline asend oleks konstantne. Kui fookus on paremas asendis, on pilu väiksem ja efektiivsus suurem. Parema lõikekiirusega saate paremaid lõiketulemusi. Enamikus rakendustes reguleeritakse kiire fookus otse düüsi alla. Düüsi ja tooriku pinna vaheline kaugus on tavaliselt umbes 1,5 mm.

3. Lõikekiirus

Materjali lõikekiirus on võrdeline laseri võimsustihedusega, st võimsustiheduse suurendamine võib lõikekiirust parandada. Lõikekiirus on pöördvõrdeline lõigatava materjali tiheduse (erikaalu) ja paksusega. Kui muud parameetrid jäävad muutumatuks, on lõikekiiruse parandamiseks järgmised tegurid: võimsuse suurendamine (teatud vahemikus, näiteks 500–2000 W); Täiustage kiire režiimi (nt kõrgetasemelisest režiimist madala järjekorra režiimile TEM00-le); Vähendage fookuspunkti suurust (nt lühikese fookuskaugusega objektiiviga teravustamine); Madala esialgse aurustumisenergiaga lõikematerjalid (nagu plast, pleksiklaas jne); Madala tihedusega materjalide (nt valge männi) lõikamine; Lõika õhuke materjal.

4. Abigaasi rõhk

Materjalide lõikamisel laserlõikusmasinaga on vaja kasutada abigaasi ning gaasi rõhk on väga oluline tegur. Abigaas ja laserkiir pihustatakse koaksiaalselt, et kaitsta läätse saaste eest ja puhuda ära lõikeala põhjas oleva räbu. Mittemetalliliste materjalide ja mõnede metallmaterjalide puhul tuleb sulatatud ja aurustunud materjalide töötlemiseks kasutada suruõhku või inertgaasi, takistades samal ajal liigset põlemist lõikepiirkonnas.

Enamiku metalli laserlõikamismasinate puhul kasutatakse aktiivset gaasi (nii kaua kui see on O2), et tekitada kuuma metalliga eksotermiline oksüdatsioon. See lisasoojus võib lõikekiirust 1/3–1/2 võrra suurendada. Suurel kiirusel õhukeste materjalide lõikamisel on vajalik kõrge gaasirõhk, et vältida räbu kleepumist lõike tagaküljele (kuum räbu, mis kleepub toorikule, kahjustab ka lõikeserva). Kui materjali paksus suureneb või lõikekiirus on aeglane, tuleb gaasirõhku vastavalt vähendada. Plastikust lõikeserva jäätumise vältimiseks on parem lõigata ka madalama gaasirõhuga.